Medizintechnik Vakuumguss & Faserverbund

Gehäuse und Kleinserien

Waltl Design

Unsere Lösungen im Bereich Medizintechnik Vakuumguss verbinden Funktion, Design und Präzision – ideal für Gehäuse und Kleinserien.

In der Medizintechnik zählt jedes Detail.

Wir fertigen präzise Gehäuse, Prototypen und Kleinserien – schnell, wirtschaftlich und nach Ihren Anforderungen.

Was wir für die Medizintechnik fertigen

Unsere Fertigung verbindet Maßhaltigkeit und Designqualität für funktionale Anwendungen im Labor, in Geräten und im Reha-Alltag.

- Gerätegehäuse aus PU oder Epoxidharz

- Funktionale Prototypen & Versuchsmuster

- Bauteile für Reha- & Therapiegeräte

- Kleinserien aus Silikonformen ohne teuren Werkzeugkosten

- Abdeckungen & Elektronikgehäuse

- GFK / FVK-Komponenten für spezielle Anwendungen

Unsere Bauteile kombinieren Maßhaltigkeit, Langlebigkeit und ansprechende Oberflächen – entwickelt für den Einsatz in der Medizintechnik, im Labor und in Reha-Produkten.

Verfahren & Materialien – passend zu Ihrem Einsatz

Je nach Anforderung kombinieren wir Vakuumguss und Faserverbundtechnik, um Funktion, Gewicht und Design optimal abzustimmen.

- Vakuumguss (PU / Epoxid / Silikon) – präzise Kleinserien mit glatten Oberflächen

- Handlaminat (GFK / CFK) – leicht, robust und individuell formbar

- Sandwichbauweise – hohe Stabilität bei geringem Gewicht

- CNC- & 3D-Druck-Partnernetzwerk – passgenaue Formen und Prototypen

- Holz- und Modellbau – klassische Basis für Hybridformen

Waltl Design fertigt Vakuumguss‑, Faserverbund- und Holzbauteile komplett im eigenen Haus. Für ergänzende Verfahren wie 3D-Druck, Spritzguss oder CNC-Fräsen nutzen wir ein bewährtes Partnernetzwerk in Süddeutschland. Gestellte 3D-Druck-Bauteile können direkt verwendet oder über unsere Partner neu erstellt werden.

So entstehen Prototypen und Kleinserien, die technische Präzision mit optischer Qualität verbinden – ideal für Tests und Kleinproduktionen.

Ihre Vorteile mit Waltl Design

- 🧠 Technisches Verständnis: Über 40 Jahre Erfahrung im Modell- und Formenbau

- ⚙️ Prototyping & Kleinserie aus einer Hand: Von der Idee bis zum fertigen Teil

- 🧴 Materialvielfalt: PU, Epoxid, GFK, CFK – für jedes Einsatzprofil

- ⏱️ Schnelle Umsetzung: Kurze Wege, flexible Entscheidungen, termintreu

- 📍 Regionale Nähe: Ulm – München – Stuttgart

- 🤝 Flexibles Netzwerk: Eigene Fertigung + Partner für 3D-Druck, Spritzguss und CNC

- 💡 Entdecken Sie auch unsere Branchenlösungen:

Von Medizintechnik über Reha- und Therapiegeräte bis zu Messebau, Forschung und Automatisierung –

wir entwickeln Prototypen, Funktionsmodelle und Kleinserien, die exakt auf Ihre Anwendung abgestimmt sind.

Unsere Verfahren – von Vakuumguss über Faserverbundtechnik bis 3D-Druck und Spritzguss – verbinden Design, Präzision und Wirtschaftlichkeit.

👉 Jetzt unverbindlich anfragen – wir zeigen Ihnen, welcher Weg technisch und wirtschaftlich am meisten Sinn macht.

Manche unserer Arbeiten erzählen Geschichten – über Ideen, Material und Beständigkeit.

So wie dieser Drachenkopf aus GFK, einst Teil eines Piratenschiffs im Freizeitbad Lonido.

Er hat Sonne, Wasser, Umzüge und viele Jahre Außeneinsatz erlebt –

und steht noch heute für das, was uns antreibt: präzises Handwerk, langlebige Materialien und kreative Umsetzung.

Jedes Projekt beginnt mit einer Idee.

Unsere Aufgabe ist es, daraus etwas Greifbares, Beständiges und Einzigartiges zu schaffen.

Von der ersten Skizze bis zum lackierten Endprodukt begleiten wir Sie persönlich –

mit Erfahrung, Sorgfalt und Leidenschaft für Details.

Faserverbund (GFK) und Vakuumguss im Vergleich – zwei Wege zur präzisen Medizintechnik-Serie

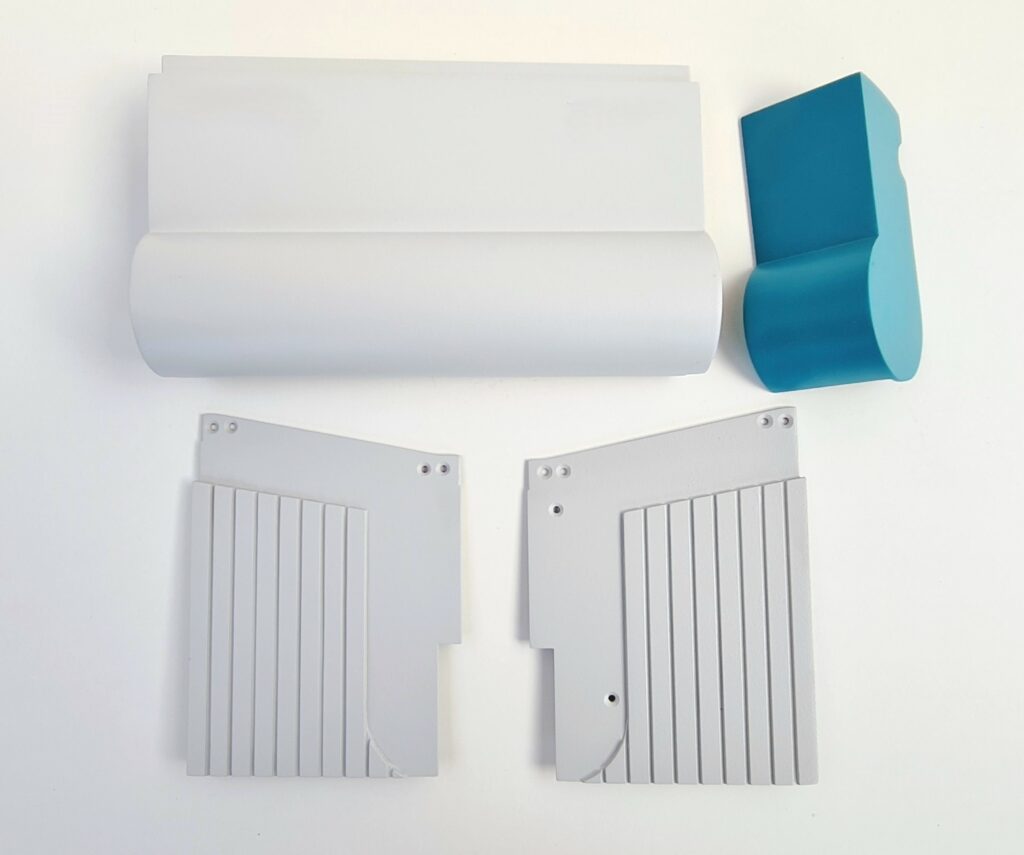

Faserverbund (GFK) – leicht, formstabil, serientauglich

Links im Bild sind Bauteile aus Faserverbund (GFK) zu sehen – gefertigt in Pressformen mit glatten Oberflächen und hoher Formstabilität. Diese Technik eignet sich ideal für Serienfertigungen von Gehäusen, Abdeckungen und Funktionsbauteilen, die geringes Gewicht und hohe Festigkeit kombinieren.

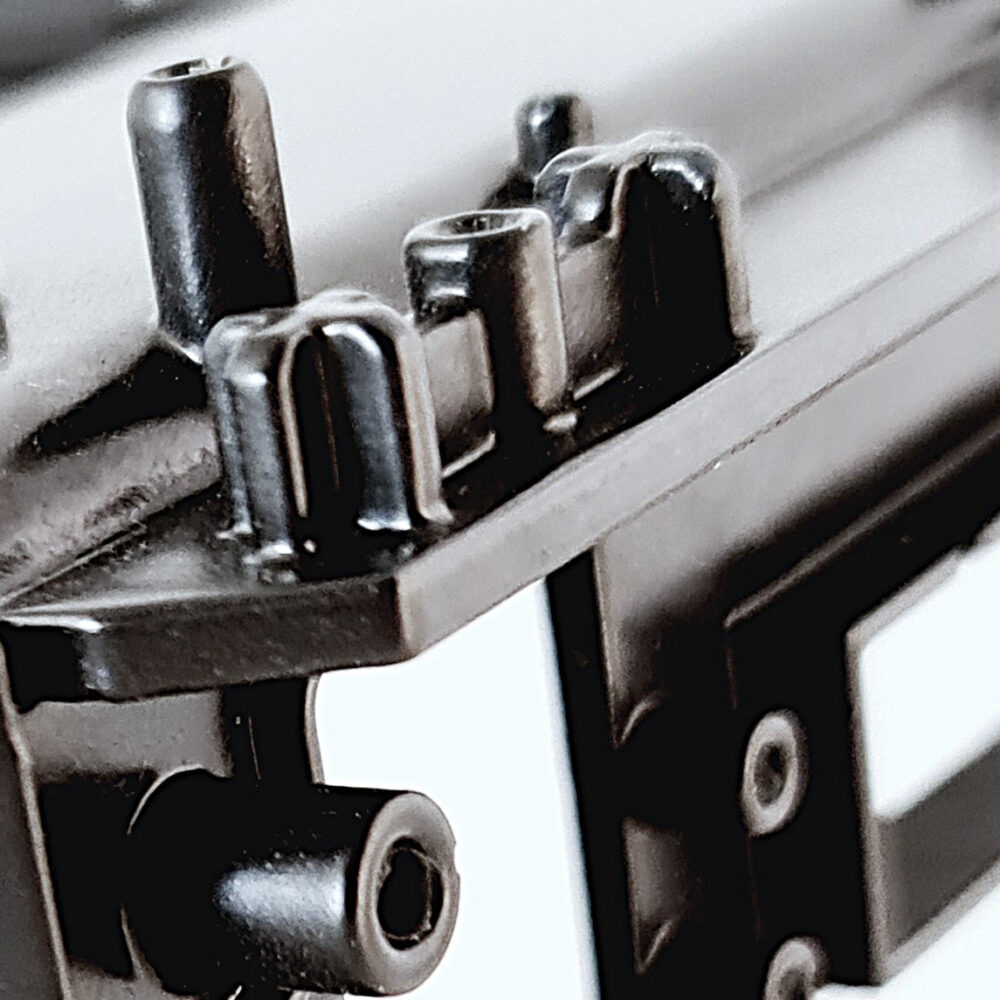

Vakuumguss – detailreich, flexibel, seriennah

Rechts im Bild wird ein hochkomplexes Vakuumguss-Bauteil gezeigt – ein Funktionsmuster und Messemodell aus PU-Harz, hergestellt in einer Kleinserie von 20 Stück. Das Verfahren erlaubt detailreiche Geometrien, präzise Passungen und reproduzierbare Qualität, selbst ohne Serienwerkzeug.

Während Faserverbund (CFK/GFK) besonders für leichte, stabile Serienbauteile überzeugt, bietet der Vakuumguss Vorteile bei Prototypen, Funktionsmustern und Kleinserien, bei denen Flexibilität und Oberflächenqualität im Vordergrund stehen.

Beide Verfahren ergänzen sich perfekt – bei Waltl Design entstehen daraus maßgeschneiderte Lösungen für Medizintechnik, Reha und Geräteentwicklung.

👉 Jetzt unverbindlich anfragen – wir zeigen Ihnen, welcher Weg technisch und wirtschaftlich am meisten Sinn macht.

Gemeinsam von der Idee zur Umsetzung

⚙️ 1. Faserverbund – Leicht, stabil, groß gedacht

Ideal für größere Bauteile und tragfähige Serienlösungen.

Mit moderner Faserverbundtechnik (GFK/CFK) fertigen wir stabile, leichte Strukturen mit hoher Formgenauigkeit – perfekt für großflächige Gehäuse oder funktionale Abdeckungen. Durch Handlaminat- und Sandwichbauweise erreichen wir maximale Steifigkeit bei minimalem Gewicht.

Vorteil: geeignet für großvolumige Komponenten, bei denen Festigkeit, Gewicht und Design im Einklang stehen.

🧩 2. Vakuumguss – Präzision bis ins Detail

Von Miniaturteilen bis mittelgroßen Gehäusen – präzise, reproduzierbar, sauber.

Der Vakuumguss eignet sich für Kleinserien und Funktionsmuster bis ca. 500 × 500 mm, bei Bedarf auch zweiteilig gefertigt. Die Bauteile überzeugen durch feine Strukturen, robuste Oberflächen und guter Maßhaltigkeit – ideal für Designgehäuse und funktionale Kleinserien.

Vorteil: perfekte Wahl für detailreiche Prototypen und seriennahe Bauteile mit glatten, lackierfähigen Oberflächen.

🧠 3. Technischer Unterschied – Differenzdruck als Plus

Mehr Möglichkeiten durch Präzision im Detail.

Wir arbeiten zusätzlich mit dem Differenzdruckverfahren, das es ermöglicht, auch Silikone oder flexible PU-Systeme zu vergießen. So entstehen Bauteile mit dämpfender, abdichtender oder flexibler Funktion – ein deutlicher technischer Vorteil gegenüber herkömmlichen Gießverfahren.

Vorteil: größere Materialvielfalt, präzisere Bauteile und zusätzliche Gestaltungsfreiheit – effizient und funktional zugleich.

💡 4. Warum Waltl Design – weil Ihr Projekt uns wichtig ist

Wir denken mit – von der Idee bis zum fertigen Teil.

Wir interessieren uns für die Funktion hinter jedem Bauteil. Durch persönlichen Austausch, kurze Wege und über 40 Jahre Erfahrung im Formenbau entsteht aus jeder Idee eine durchdachte Lösung. Unsere Motivation: Projekte, die technisch überzeugen und in der Praxis bestehen.

Vorteil: echtes Interesse, individuelle Beratung und Ergebnisse, die langfristig überzeugen.

Ablauf – von der Idee bis zur Serie

- 1️⃣ Kontakt & Konzeptbesprechung

- 2️⃣ Konstruktion & Materialauswahl

- Berücksichtigung bereits vorhandener 3D-Druck-Modelle oder Kundenkomponenten

- Erstellung neuer Teile über unser Partnernetzwerk (3D-Druck / CNC / Spritzguss)

- 3️⃣ Fertigung (Vakuumguss / Faserverbund / Holzbearbeitung)

- 4️⃣ Qualitätsprüfung & Freigabe

Sprechen wir über Ihr Projekt

Senden Sie uns einfach eine Skizze, Foto, Muster oder ein CAD-Modell.

Wir prüfen kostenlos, wie sich Ihr Gehäuse oder Prototyp im Vakuumguss oder Faserverbund realisieren lässt.

7,4 Meter Faserverbund – spiegelglatte Oberfläche direkt aus der Form

Das Bild zeigt eine Busverkleidung aus Faserverbund

in Sandwich-Bauweise, gefertigt mit spiegelglatter Oberfläche direkt aus der Form – ohne Nachbearbeitung.

Maße: ca.

- 7.400 mm lang,

- 750 mm breit,

- 0,8 mm stark,

- Gewicht ca. 11 kg.

Das Bauteil ist spannungsfrei, leicht und formstabil, ein typisches Beispiel für die Leistungsfähigkeit von GFK in Leichtbauanwendungen.

🧩 Was wir zur Machbarkeitsprüfung brauchen:

- 📝 Skizze oder CAD-Datei

- (eine einfache Zeichnung oder ein CAD-Modell genügt, um die technische Umsetzbarkeit zu prüfen)

- 🧩 Stückzahl / Anwendungsbereich

- (Einzelteil, Funktionsmuster oder Kleinserie – wir beraten zur optimalen Fertigungsmethode)

- ⏱️ Wunschtermin oder Lieferzeit

- (damit wir Aufwand und Zeitrahmen realistisch einschätzen können)

➡️ Jetzt Machbarkeit prüfen lassen

Wir melden uns schnell, besprechen Ihre Idee und zeigen den effizientesten Weg zur Umsetzung.

🧩 Faserverbund vs. Vakuumguss – zwei Verfahren, ein Ziel: Präzision

💎 Vielseitige Fertigungskompetenz – alles aus einer Hand

Bei Waltl Design fließt die Erfahrung aus über vier Jahrzehnten in jedes Projekt.

Ob leichte Verbundteile, detailgetreue Kunststoffformen, maßgefertigte Holzelemente,

präzise Messemodelle oder funktionale Prototypen für Medizintechnik, Reha, Forschung oder Messebau –

entscheidend ist immer das Ergebnis: ein passgenaues, langlebiges Bauteil, das Ihre Idee sichtbar macht.

⚙️ Faserverbundtechnik – stark im Leichtbau

Unsere Werkstatt vereint verschiedene Verfahren unter einem Dach.

Für Bauteile aus Faserverbund (GFK/FVK) setzen wir auf präzise Handarbeit und bewährte Prozesse wie das Vakuumguss-Verfahren.

So entstehen glatte Oberflächen, hohe Maßhaltigkeit und kompakte Strukturen, die sich auch im Dauereinsatz bewähren.

🪵 Holzverarbeitung – die klassische Basis

Wenn Holz die bessere Grundlage bietet, nutzen wir unsere langjährige Erfahrung in der Holzbearbeitung und im Modellbau.

Hier entstehen tragfähige Strukturen, Formträger oder Einbauten, die sich ideal mit modernen Composite-Materialien kombinieren lassen.

Das Ergebnis: eine durchdachte Verbindung aus Tradition und Verbundtechnik – formstabil, funktional, langlebig.

🧠 Spritzguss & CNC – präzise Kunststofffertigung

Für präzise Kunststoffteile, Gehäuse oder Serienfertigungen arbeiten wir mit langjährigen Spritzguss- und CNC-Partnern zusammen.

Sie übernehmen die Umsetzung, wenn höhere Stückzahlen oder spezielle Materialeigenschaften gefragt sind.

So bleibt alles in einer Hand – von der Entwicklung bis zur Produktion.

🧩 3D-Druck & Hybridformen – präzise und flexibel

Auch der 3D-Druck ist Teil unseres Netzwerks.

Gemeinsam mit spezialisierten Partnern realisieren wir Modelle, Formkerne oder Prototypen,

die anschließend im Verbund- oder Gussverfahren weiterverarbeitet werden.

Auf Wunsch integrieren wir auch kundenseitig gelieferte 3D-Druck-Bauteile in die Fertigung.

💡 Ganzheitlicher Fertigungsprozess

Vom digitalen Entwurf über handgeformte Einzelteile bis zur Kleinserie und Großserie – alles greift ineinander.

Jeder Schritt ist auf das Ziel abgestimmt: Ihre Idee in greifbare Form zu bringen – präzise, wirtschaftlich und beständig.

➡️ Jetzt Projekt besprechen

Wir prüfen Material, Verfahren und Aufwand – und zeigen Ihnen, wie Ihr Bauteil effizient realisierbar wird.

FAQ zu Medizintechnik Vakuumguss und Faserverbundtechnik

Welche Stückzahlen lassen sich im Vakuumguss realisieren?

Der Vakuumguss eignet sich für Einzelteile und Serien bis etwa 700 Stück; ab dieser Stückzahl ist der Spritzguss in der Regel wirtschaftlicher. Der Nachteil des Spritzgusses liegt in den hohen Werkzeug- und Rüstkosten.

Welche Vorteile bietet GFK gegenüber Holz oder Metall?

GFK ist leichter, formstabil und korrosionsfrei.

Er spart Gewicht, reduziert Wartung und hält auch bei starker Beanspruchung viele Jahre.

Wie groß dürfen Bauteile im Vakuumguss sein?

Bauteile bis etwa 500 × 500 mm sind problemlos möglich.

Größere Geometrien werden zweiteilig gefertigt und fugenlos verbunden.

Welche Materialien kommen zum Einsatz?

Wir verarbeiten PU- und Epoxidharze, Silikone sowie GFK/FVK-Verbundstoffe –

je nach Anforderung an Festigkeit, Gewicht oder chemische Beständigkeit.

Können bestehende 3D-Daten oder Druckteile verwendet werden?

Ja.

Wir übernehmen CAD-Modelle oder 3D-Druckteile direkt oder fertigen diese über unser Partnernetzwerk.

Wie lange dauert die Fertigung?

Fertigungszeit meist 2–4 Wochen, abhängig von Geometrie und Stückzahl.

Kurzfristige Umsetzungen sind möglich – Qualität geht vor Tempo.

Was unterscheidet Waltl Design vom Wettbewerb?

Wir kombinieren Vakuumguss, Faserverbund und Holzbau unter einem Dach

und erweitern die Möglichkeiten durch Differenzdruck und flexible PU-Systeme.

Wie läuft die Machbarkeitsprüfung ab?

Sie senden uns Skizze oder CAD-Datei, Stückzahl und Wunschtermin.

Wir prüfen Material, Aufwand und Verfahren – schnell und unverbindlich.

Bieten Sie auch Nachbearbeitung oder Montage an?

Ja, wir übernehmen Lackierung, Feinschliff und Baugruppenmontage.

Sie erhalten ein fertiges, montagebereites Bauteil.

Die 6‑stufige Waltl-Design-Methode: Der Weg zu Ihrem perfekten Produkt

Gewinnen Sie Kenntnisse darüber, wie wir in 6 Schritten aus Ihrer ersten Idee ein serienreifes Produkt entwickeln. Das 6‑stufige Rundumpaket bietet Ihnen eine individuelle Beratung in allen Phasen und hilft Ihnen, externe Kosten einzusparen.

Mehr Erfahren Kontakt aufnehmenJedes Projekt ist anders – und genau darin liegt unsere Stärke.

Mit einem breiten Spektrum an Fertigungsmöglichkeiten und einem Gespür für individuelle Anforderungen entwickeln wir Lösungen, die wirklich passen. Schnell, flexibel und persönlich.

Gute Gründe für GFK Lösungen!

Interessieren Sie sich für unsere Vakuumguss Kleinserienfertigung?

Unser Team unterstützt Sie mit technischer Erfahrung, individueller Beratung und kurzen Lieferzeiten – von der Idee bis zum fertigen Bauteil.

Ob Prototyp, Ersatzteil oder Replika – wir fertigen präzise, langlebig und passgenau.

Setzen Sie auf Qualität „Made in Baden-Württemberg“ – zuverlässig, wirtschaftlich und mit persönlicher Betreuung.

Zum Kontaktformular