Vakuumguss für Prototypen und Kleinserien

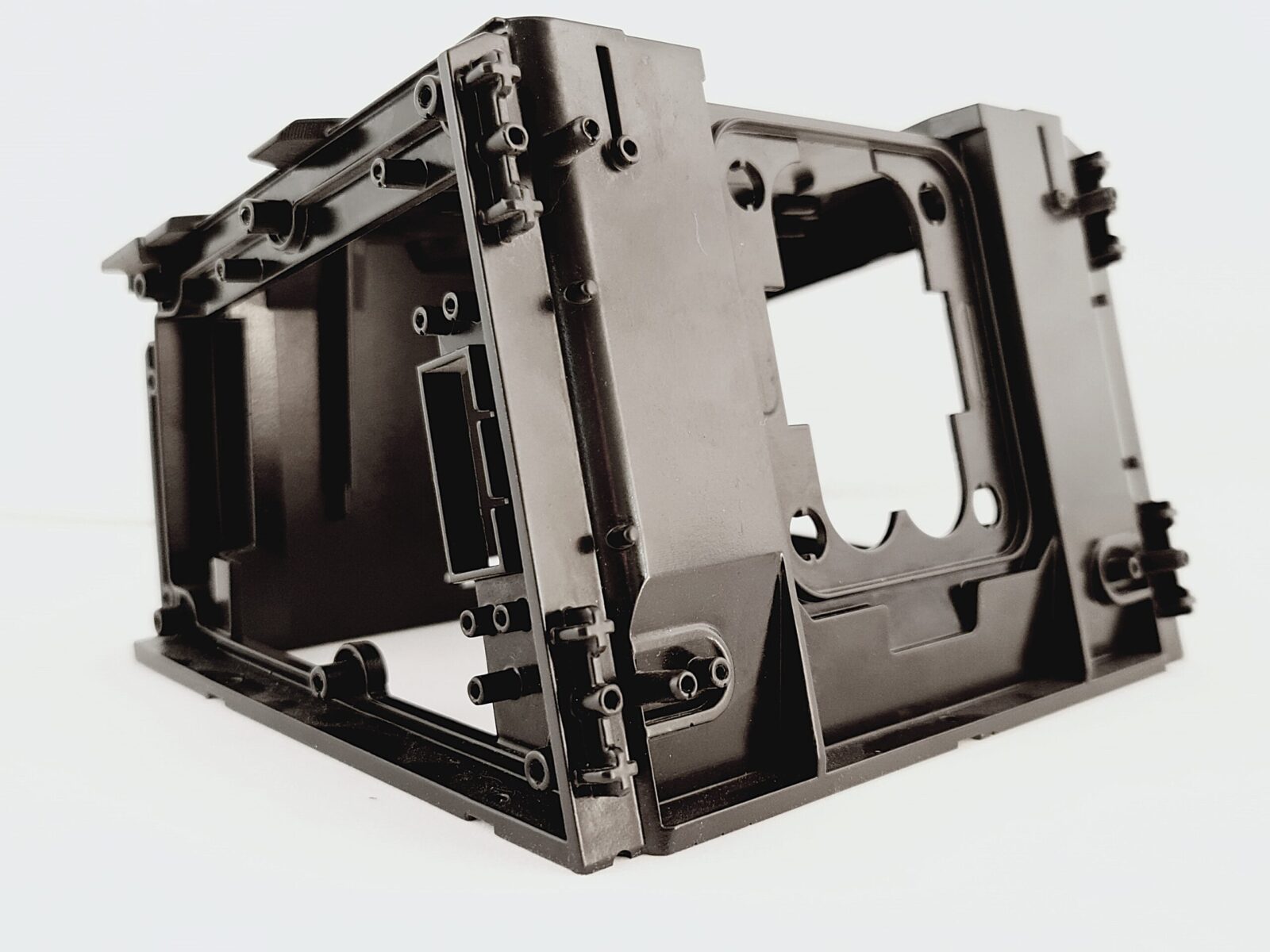

Der Vakuumguss eignet sich für seriennahe Kunststoffbauteile in kleinen bis mittleren Stückzahlen. Waltl Design fertigt Vakuumgussteile mit reproduzierbarer Qualität, definierten Materialien und klarer technischer Einordnung.

Technische Vorteile

des Vakuumgusses

Seriennahe Bauteileigenschaften bei geringen Werkzeugkosten

Hohe Detailtreue und gute Oberflächenqualität

Breite Materialauswahl für unterschiedliche Anforderungen

Reproduzierbare Ergebnisse für Kleinserien und Vorserien

Was ist Vakuumguss?

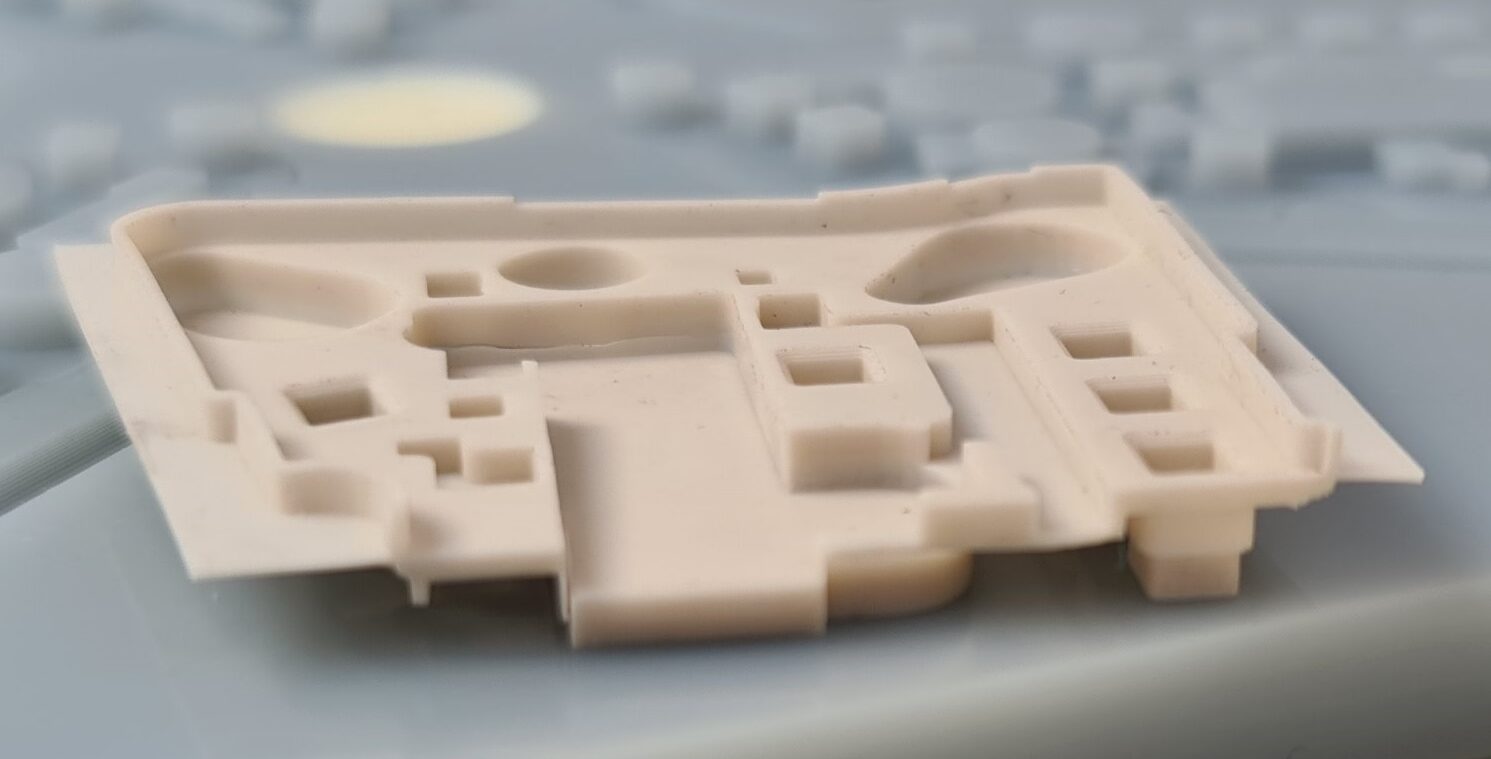

Beim Vakuumguss werden flüssige Kunststoffharze unter Vakuum in Silikonformen gegossen. Das Verfahren ermöglicht detailgenaue Bauteile mit homogenen Wandstärken und ist besonders für seriennahe Prototypen und Kleinserien geeignet.

Materialien und Eigenschaften

Im Vakuumguss stehen unterschiedliche PU-Harze zur Verfügung, die mechanische Eigenschaften wie Elastizität, Steifigkeit oder Schlagzähigkeit gezielt abbilden. Farbe, Transparenz und Oberflächenstruktur lassen sich an die Anwendung anpassen.

Wann Vakuumguss sinnvoll ist

Vakuumguss eignet sich besonders für:

- seriennahe Prototypen

- Funktionsmuster

- Kleinserien

- Bauteile mit komplexer Geometrie

Für sehr hohe Stückzahlen oder sehr enge Toleranzen sind Spritzguss oder CNC-Fertigung oft wirtschaftlicher.

Grenzen des Verfahrens

Die Maßhaltigkeit und Lebensdauer der Formen im Vakuumguss sind begrenzt. Stückzahlen, Toleranzen und Materialanforderungen müssen daher projektspezifisch bewertet werden.

Für Kleinserien mit einem Jahresbedarf von etwa 100 bis 200 Stück ist der Vakuumguss wirtschaftlich gut geeignet. Ab Stückzahlen von rund 750 bis 1.000 Teilen ist in der Regel der Übergang in den Spritzguss sinnvoller.

Typische Einsatzfelder

Gehäuse und Abdeckungen

Funktionsprototypen

Vorserienbauteile

Designmuster

Kleinserien technischer Komponenten

Ersatz- und Sonderteile

Abgrenzung zu anderen Fertigungsverfahren

Der Vakuumguss ist ideal für seriennahe Bauteile in Kleinserien und kleinen Stückzahlen.

Für strukturell hochbelastete Bauteile ist häufig Faserverbund geeigneter, während bei sehr hohen Stückzahlen der Spritzguss wirtschaftlicher ist.

Warum Waltl Design der richtige Partner für Vakuumguss ist

Kurzüberblick:

Vakuumguss ist eines der zentralen Fertigungsverfahren bei Waltl Design und seit vielen Jahren fester Bestandteil unserer Prototypen- und Kleinserienfertigung.

Kompetenzfaktoren (4):

- Langjährige Erfahrung im Vakuumguss für industrielle Anwendungen

- Sichere Materialauswahl und reproduzierbare Prozesse

- Kombination mit vorgelagerten Verfahren wie Holz- oder Faserverbundmodellen

- Klare technische Einordnung statt Standardlösung

Besondere Prozesskompetenz im Vakuumguss

Waltl Design entwickelt und fertigt seine Vakuumkammern selbst. Dabei greifen wir auf unser Prozesswissen aus dem Flugzeugbau zurück, insbesondere im Umgang mit material- und prozesskritischen Anwendungen.

Durch speziell ausgelegte Vakuumverfahren können bei uns auch sehr zähfließende Medien zuverlässig und blasenfrei vergossen werden. Dazu zählen unter anderem Platinsilikone sowie spezielle PU-Materialien, die beispielsweise als Sandstrahlmasken eingesetzt werden.

Diese Prozesssicherheit ermöglicht Bauteile, die mit Standardanlagen häufig nicht oder nur eingeschränkt realisierbar sind.

Arbeitsweise:

Wir betrachten Vakuumguss nicht isoliert, sondern als Teil eines Gesamtkonzepts – von der Formherstellung bis zum einsatznahen Bauteil.

Die 6‑stufige Waltl-Design-Methode: Der strukturierte Weg zu einem funktionsfähigen und seriennahen Produkt.

Sie zeigt, wie aus Ihrer ersten Idee ein technisch sauber aufgebautes Bauteil wird – mit klaren Schritten, definierter Vorgehensweise und reduzierten externen Kosten.

Mehr Erfahren Kontakt aufnehmenJedes Projekt ist anders – und genau darin liegt unsere Stärke.

Wir fertigen Bauteile für Maschinenbau, Geräteentwicklung, Medizintechnik, Automotive, Forschung, Messebau und weitere technische Anwendungen.

FAQ – Vakuumguss

Welche Materialien kommen im Vakuumguss bei Waltl Design zum Einsatz?

Im Vakuumguss werden überwiegend PU-Harze eingesetzt, die unterschiedliche mechanische Eigenschaften abbilden können, etwa ABS-ähnliche, elastische oder schlagzähe Materialien. Je nach Anwendung sind auch farbige oder transparente Ausführungen sowie spezielle Materialien wie Platinsilikone möglich.

Wie langlebig sind Vakuumgussteile aus PU-Harz?

Die im Vakuumguss eingesetzten PU-Harze sind in der Regel weichmacherfrei und dadurch langfristig stabil. Unsere Erfahrung zeigt, dass selbst nach 30 Jahren keine relevante Veränderung der Bauteilfestigkeit feststellbar ist, sofern das Bauteil sachgerecht ausgelegt und eingesetzt wurde. Ein frühzeitiges Verspröden tritt dabei nicht auf.

Für welche Einsatzdauer eignen sich Vakuumgussteile?

Vakuumgussteile eignen sich nicht nur für kurzfristige Prototypen, sondern auch für Funktionsmuster und Kleinserien mit längerer Einsatzdauer. Bei geeigneter Materialwahl und konstruktiver Auslegung können die Bauteile über viele Jahre zuverlässig eingesetzt werden.

Eignet sich Vakuumguss für Serienfertigung?

Vakuumguss ist besonders wirtschaftlich für Kleinserien und Vorserien, typischerweise bei einem Jahresbedarf von etwa 100 bis 200 Bauteilen. Steigt die Stückzahl auf 750 bis 1.000 Teile oder mehr, empfehlen wir in der Regel den Übergang in den Spritzguss, da dieser für höhere Stückzahlen wirtschaftlicher ist.